針對直齒輪冷擠壓成型過程中出現的塌角大、齒形成形不完整、成型載荷大、模具壽命低等問題。

根據齒輪參數制定了齒輪冷擠壓工藝流程,即原料準備→材料切割→擠壓成形→表面 處理→質檢,通過擠壓力選定擠壓設備,模具材料選用T8A鋼,設計了凸模、凹模、導向機構和頂出機構等。

并通過分析有限元模擬結果,驗證了模具的可行性,并通過多次模擬和工藝參數的調整,最終設計出合理且擠壓效果較好的工藝參數,即擠壓速度為2mm/s,摩擦系數為0.14。

隨著科技不斷提高,對高精度、高質量齒輪的需求越來越大。作為一種重要的動力傳動元件,直齒輪廣泛應用于機械設備、汽車、軌道交通等領域。

直齒輪的應用范圍涵蓋了從工業生產到個人交通的很多地方,是現代化生活與經濟發展的重要基礎。冷擠壓工藝成形出的直齒輪具有力學性能好、表面精度高、齒面質量好、 承載能力強等優點,如今已逐漸取代了傳統的加工方法,成為加工直齒輪的主流工藝,直齒輪冷擠壓的成形質量和模具使用壽命,與模具結構設計和工藝參數有關。

采用有限元模擬成形過程,可以驗證模具結構的合理性,且能有效避免成形過程中如塌角過大、成形不完整的缺陷,提高工件的合格率。采用有限元模擬分析對直齒輪冷擠壓模具進行設計,可以節約產品開發周期,節約實際生產成本,并通過模擬分析出較優的工藝參數,提高模具使用壽命。

直齒輪參數

齒輪模數取2.5mm,齒數為20,壓力角20°,分度圓直徑 50mm,齒輪材料選擇 40Cr合金鋼,齒面為硬齒面,確定齒寬系數0.5,齒寬為25mm。

冷擠壓工藝方案制定

確定直齒輪冷擠壓成形工藝的加工的工藝流程如圖1所示。

圖1 工藝流程圖

制定的齒輪冷擠壓成形工藝方案如下:

①原料準備:選擇40Cr合金鋼作為毛坯材料;

②材料切割:將金屬材料切割成適當長度的坯料;

③擠壓成形:坯料放入擠壓筒中,通過壓力將坯料擠壓成直齒圓柱齒輪;④對齒輪進行表面處理:對擠壓好的齒輪進行表面處理;

⑤對齒輪進行質檢:表面處理好,對齒輪進行質量檢查,保證齒輪符合要求。

擠壓力計算

擠壓力的大小受坯料的形狀尺寸、材料的性質、模具的幾何形狀、擠壓速度和潤滑條件等多種因素影響。金屬的流動性和變形過程中模具對坯料的摩擦阻力也會影響擠壓力大小。正擠壓的單位擠壓力計算公式如下:

計算得,模具擠壓齒輪時的擠壓力為391.365MPa。

擠壓設備的選擇

直齒輪冷擠壓噸位計算公式如下:

最終計算得出,此次設計的直齒輪冷擠壓噸位為89, 093.604t,可以選擇Y32-150t四柱液壓機-四柱油壓機。

模具設計

模具材料

模具材料是模具制造的基礎,其選擇直接影響到模具的性能、使用壽命和經濟效益。在冷擠壓模具的設計中,應該選擇具有高硬度、高強度、高耐磨性和良好韌性的模具材料。

由于模具的材料硬度和強度都要高于40Cr合金鋼,所以模具材料選用T8A鋼。T8A鋼具有較高的硬度和抗疲勞強度,在各類冷加工模具和各種刀具加工方面都有較為廣泛的應用。

T8A鋼是碳素工具鋼,含碳量在0.75%~0.84%,具有高硬度,在冷擠壓過程中,能夠保持穩定性,不易損壞。同時,它還具有良好的耐磨性,在長時間的使用過程中,仍能保持出色的性能。

直齒輪冷擠壓模具結構設計

采用的模具結構為正擠壓模具,正擠壓模具是由反擠壓模具演變而來的。正擠壓模具主要包括凸模、凹模、導向機構和頂出機構等結構,凸凹模是模具的核心部分,它負責塑造出產品的形狀,頂出機構的設計,是為了提高模具工作的連貫性。在產品成形過程中,頂出機構的順暢運行,可以避免產品因模具卡滯而出現的損壞。

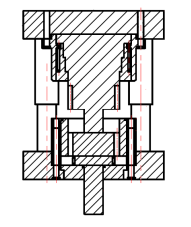

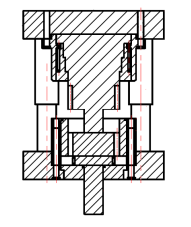

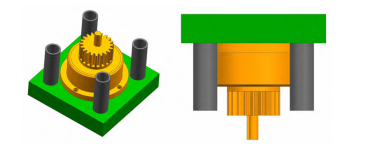

通過CAD設計出模具的基本結構,如圖2所示。根據直齒圓柱齒輪參數確定好模架的尺寸,上模座尺寸為150×150×30mm,下模座尺寸為 150×150×30mm,導柱長度120mm,導柱直徑?20mm,導套直徑?25mm,導套壁厚5mm,導套長度100mm。模具合模后整體高度為180mm。

圖2 模具整體設計剖視示意圖

模具工作部分設計

(1)凸模設計。

凸模中設計了固定裝置——凸模定位圈和凸模座,保證凸模在受到壓力時不會發生晃動,從而提高凸模在工作過程中的穩定性和精確性,凸模定位圈和凸模座采用內嵌固定的方式。

凸模上模架采用兩層的內部梯臺結構設計,高度分別為5mm和15mm。為保證成形過程中模具正常順利開模與合模,設計了導柱和導套作為導向機構,導套安裝在上模板上,上模架包括上模板和導套。

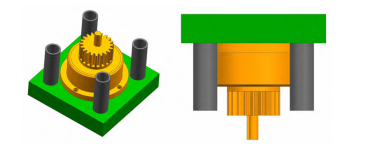

模架、凸模上墊板、凸模、凸模座、凸模定位圈裝配后的上模三維圖如圖3所示。

圖3 上模三維圖

(2)凹模設計。

凹模的設計要考慮凹模的形狀、尺寸、壁厚、固定方式等因素。凹模壁厚要合理適中,壁厚過薄,可能會導致模具在使用過程中出現變形或損壞;

凹模壁厚過厚,則會增加模具的重量,不利于節約成本。凹模壁厚設計為15mm,入模角30°,這樣有利于材料在擠壓過程中更好地流向凹模模腔,提高擠壓件的表面精質量,且可以凹模的承載能力和使用壽命。

為了保證凹模在工作過程中的穩定性和精準性,確保凹模在受到壓力時不會發生偏移或晃動,設計了固定裝置——凹模固定圈和凹模壓蓋,能有效地支撐和固定凹模。導柱需要安裝在下模板上,下模架包括下模板和導柱。

下模架、凹模固定板、凹模、凹模壓蓋、頂桿座、頂桿、滑塊定位圈和滑塊裝配后,可得到本次模具設計的下模,如圖4所示。

圖4 下模三維圖

根據模擬結果如圖5所示,擠壓件成型性較好,模擬成功,模具設計合理。

圖5 模擬完成的成品

直齒圓柱齒輪擠壓過程的整體應力分布情況如圖6所示。由圖6可以看出,擠壓過程應力分布比較均勻。應力分布均勻可以有效提高擠壓件結構的整體穩定性,避免了擠壓件因應力集中而導致的局部被破壞的現象,能夠保持較好的整體性能,有助于延長擠壓件的使用壽命。

圖6 應力分布情況

直齒圓柱齒輪擠壓過程的應變分布情況如圖7所示。由圖7可以看出,擠壓過程齒面的應變分布比較均勻。應變分布均勻可以有效提升直齒輪齒面的穩定性,避免了直齒輪因應變集中而導致的局部齒面被破壞的現象,能夠較好地保持齒輪的整體性能,有助于延長擠壓件齒輪的使用壽命。

圖7 應變分布情況

摩擦系數分別取0.10、0.12、0.14,擠壓速度分別取1mm/s、2mm/s、3mm/s,控制單一變量,依次進行模擬。

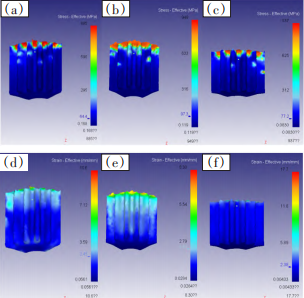

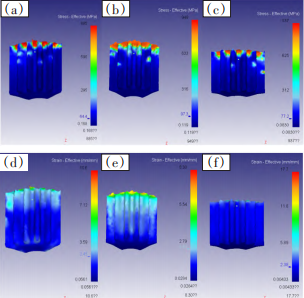

圖8a、圖8b、圖8c為摩擦系數0.1,擠壓速度分別為1mm/s、2mm/s、3mm/s時應力分布圖,圖8d、圖8e、圖8f為摩擦系數0.1,擠壓速度分別為1mm/s、2mm/s、3mm/s時應變分布圖。

圖8 摩擦系數0.1不同擠壓速度下應力應變分布情況

分析可知,擠壓速度1mm/s和3mm/s時,擠壓應力較低且應力分布更均勻,擠壓件結構的整體穩定性更高,可避免擠壓件因應力集中而導致的局部被破壞的現象。綜上,當擠壓速度1mm/s和3mm/s時,擠壓件齒輪的整體效果更好些,有助于延長擠壓件齒輪的使用壽命。

擠壓速度3mm/s時,擠壓應變分布相對均勻,壓件結構的整體穩定性更高,可避免擠壓件因應變集中而導致的局部被破壞的現象。綜上,當擠壓速度3mm/s時,擠壓應變更低,擠壓的整體效果更好些,能夠較好地保持齒輪的整體性能,有助于延長擠壓件齒輪的使用壽命。

綜合本組的模擬結果的應力應變分布對比分析,本組模擬對比結果:本組最佳擠壓工藝參數為摩擦系數0.10、擠壓速度3mm/s。

圖9a、圖9b、圖9c為摩擦系數0.12,擠壓速度分別為1mm/s、2mm/s、3mm/s時應力分布圖,圖9d、圖9e、圖9f為摩擦系數0.12,擠壓速度分別為1mm/s、2mm/s、3mm/s時應變分布圖。

圖9 摩擦系數0.12不同擠壓速度下應力應變分布情況

擠壓速度3mm/s時,擠壓應力較高,但擠壓齒輪的應力分布均勻,擠壓過程中不易出現局部應力集中而被破壞的現象,擠壓速度1mm/s時,應力分布較均勻且擠壓應力較低但局部的應力集中過高,易出現局部被破壞的現象。擠壓速度3mm/s時,能夠更好地保持較好的整體性能,有助于延長擠壓件齒輪的使用壽命。

擠壓速度1mm/s時,擠壓應變分布均勻且擠壓應變較低,擠壓速度3mm/s時,擠壓應變分布較均勻且擠壓應變低。擠壓速度1mm/s、3mm/s時,都能夠更好地保持較好的整體性能,有助于延長擠壓件齒輪的使用壽命。

綜合本組的模擬結果的應力應變分布對比分析,本組模擬對比結果:本組最佳擠壓工藝參數為摩擦系數0.12、擠壓速度1mm/s。

圖10a、圖10b、圖10c為摩擦系數0.14,擠壓速度分別為1mm/s、2mm/s、3mm/s時應力分布圖,圖10d、圖10e、圖10f為摩擦系數0.12,擠壓速度分別為1mm/s、2mm/s、 3mm/s時應變分布圖。

圖10 摩擦系數0.14不同擠壓速度下應力應變分布情況

當摩擦系數為0.14時,擠壓速度為2mm/s,應力分布相對均勻且低,擠壓件齒輪的結構整體更穩定,可有效避免擠壓件齒輪因應力集中而導致的局部被破壞的現象,相應的齒輪的整體性能越好,能夠更好地保持齒輪的整體性能,有助于延長擠壓件齒輪的使用壽命。

當摩擦系數為0.14時,擠壓速度為2mm/s,擠壓應變分布相對均勻且應變值更低,相應的齒輪的齒面性能更好。擠壓速度為1mm/step,擠壓應變分布更均勻,但是局部應變值和平均值相差更大。所以擠壓速度2mm/s時,擠壓的整體效果更好些,更有助于延長齒輪的使用壽命。

綜合本組的模擬結果的應力應變分布對比分析,本組模擬對比結果:本組最佳擠壓工藝參數為摩擦系數0.14、擠壓速度2mm/s。

對比上述擠壓結果最佳的三組工藝參數的應力和應變分布圖,發現當摩擦系數0.14,擠壓速度為2mm/s時,擠壓應力相對較小且分布相對均勻,擠壓件齒輪的整體效果更好些,能夠保持較好的整體性能,有助于延長擠壓件齒輪的使用壽命。

當摩擦系數取0.14,擠壓速度取2mm/s時,擠壓應變值相對較小但整體分布不太均勻,容易出現損壞的現象。當摩擦系數取0.12,擠壓速度取1mm/s,分布相對均勻且應變較小,擠壓的整體效果更好些,更有助于延長齒輪的使用壽命。

最終確定應力分布最佳擠壓工藝參數為摩擦系數 0.14、擠壓速度2mm/s。

結論

(1)直齒輪冷擠壓工藝路線為:原料準備→材料切割→擠壓成形→表面處理→質檢。

(2)模具材料選用T8A鋼,設計了凸模、凹模、導向機構和頂出機構等。

(3)使用有限元分析驗證了模具設計的可行性,并通過多次模擬和工藝參數的調整,最終設計出合理且擠壓效果較好的工藝參數,即擠壓速度為2mm/s,摩擦系數為0.14,為實際生產提供研究基礎。

參考文獻:略。

第一作者簡介:葉彩紅,女,1991年 11月生,高校專任教師。

根據齒輪參數制定了齒輪冷擠壓工藝流程,即原料準備→材料切割→擠壓成形→表面 處理→質檢,通過擠壓力選定擠壓設備,模具材料選用T8A鋼,設計了凸模、凹模、導向機構和頂出機構等。

并通過分析有限元模擬結果,驗證了模具的可行性,并通過多次模擬和工藝參數的調整,最終設計出合理且擠壓效果較好的工藝參數,即擠壓速度為2mm/s,摩擦系數為0.14。

引言

隨著科技不斷提高,對高精度、高質量齒輪的需求越來越大。作為一種重要的動力傳動元件,直齒輪廣泛應用于機械設備、汽車、軌道交通等領域。

直齒輪的應用范圍涵蓋了從工業生產到個人交通的很多地方,是現代化生活與經濟發展的重要基礎。冷擠壓工藝成形出的直齒輪具有力學性能好、表面精度高、齒面質量好、 承載能力強等優點,如今已逐漸取代了傳統的加工方法,成為加工直齒輪的主流工藝,直齒輪冷擠壓的成形質量和模具使用壽命,與模具結構設計和工藝參數有關。

采用有限元模擬成形過程,可以驗證模具結構的合理性,且能有效避免成形過程中如塌角過大、成形不完整的缺陷,提高工件的合格率。采用有限元模擬分析對直齒輪冷擠壓模具進行設計,可以節約產品開發周期,節約實際生產成本,并通過模擬分析出較優的工藝參數,提高模具使用壽命。

直齒輪冷擠壓工藝方案

直齒輪參數

齒輪模數取2.5mm,齒數為20,壓力角20°,分度圓直徑 50mm,齒輪材料選擇 40Cr合金鋼,齒面為硬齒面,確定齒寬系數0.5,齒寬為25mm。

冷擠壓工藝方案制定

確定直齒輪冷擠壓成形工藝的加工的工藝流程如圖1所示。

圖1 工藝流程圖

制定的齒輪冷擠壓成形工藝方案如下:

①原料準備:選擇40Cr合金鋼作為毛坯材料;

②材料切割:將金屬材料切割成適當長度的坯料;

③擠壓成形:坯料放入擠壓筒中,通過壓力將坯料擠壓成直齒圓柱齒輪;④對齒輪進行表面處理:對擠壓好的齒輪進行表面處理;

⑤對齒輪進行質檢:表面處理好,對齒輪進行質量檢查,保證齒輪符合要求。

擠壓力計算

擠壓力的大小受坯料的形狀尺寸、材料的性質、模具的幾何形狀、擠壓速度和潤滑條件等多種因素影響。金屬的流動性和變形過程中模具對坯料的摩擦阻力也會影響擠壓力大小。正擠壓的單位擠壓力計算公式如下:

計算得,模具擠壓齒輪時的擠壓力為391.365MPa。

擠壓設備的選擇

直齒輪冷擠壓噸位計算公式如下:

最終計算得出,此次設計的直齒輪冷擠壓噸位為89, 093.604t,可以選擇Y32-150t四柱液壓機-四柱油壓機。

模具設計

模具材料

模具材料是模具制造的基礎,其選擇直接影響到模具的性能、使用壽命和經濟效益。在冷擠壓模具的設計中,應該選擇具有高硬度、高強度、高耐磨性和良好韌性的模具材料。

由于模具的材料硬度和強度都要高于40Cr合金鋼,所以模具材料選用T8A鋼。T8A鋼具有較高的硬度和抗疲勞強度,在各類冷加工模具和各種刀具加工方面都有較為廣泛的應用。

T8A鋼是碳素工具鋼,含碳量在0.75%~0.84%,具有高硬度,在冷擠壓過程中,能夠保持穩定性,不易損壞。同時,它還具有良好的耐磨性,在長時間的使用過程中,仍能保持出色的性能。

直齒輪冷擠壓模具結構設計

采用的模具結構為正擠壓模具,正擠壓模具是由反擠壓模具演變而來的。正擠壓模具主要包括凸模、凹模、導向機構和頂出機構等結構,凸凹模是模具的核心部分,它負責塑造出產品的形狀,頂出機構的設計,是為了提高模具工作的連貫性。在產品成形過程中,頂出機構的順暢運行,可以避免產品因模具卡滯而出現的損壞。

通過CAD設計出模具的基本結構,如圖2所示。根據直齒圓柱齒輪參數確定好模架的尺寸,上模座尺寸為150×150×30mm,下模座尺寸為 150×150×30mm,導柱長度120mm,導柱直徑?20mm,導套直徑?25mm,導套壁厚5mm,導套長度100mm。模具合模后整體高度為180mm。

圖2 模具整體設計剖視示意圖

模具工作部分設計

(1)凸模設計。

凸模中設計了固定裝置——凸模定位圈和凸模座,保證凸模在受到壓力時不會發生晃動,從而提高凸模在工作過程中的穩定性和精確性,凸模定位圈和凸模座采用內嵌固定的方式。

凸模上模架采用兩層的內部梯臺結構設計,高度分別為5mm和15mm。為保證成形過程中模具正常順利開模與合模,設計了導柱和導套作為導向機構,導套安裝在上模板上,上模架包括上模板和導套。

模架、凸模上墊板、凸模、凸模座、凸模定位圈裝配后的上模三維圖如圖3所示。

圖3 上模三維圖

(2)凹模設計。

凹模的設計要考慮凹模的形狀、尺寸、壁厚、固定方式等因素。凹模壁厚要合理適中,壁厚過薄,可能會導致模具在使用過程中出現變形或損壞;

凹模壁厚過厚,則會增加模具的重量,不利于節約成本。凹模壁厚設計為15mm,入模角30°,這樣有利于材料在擠壓過程中更好地流向凹模模腔,提高擠壓件的表面精質量,且可以凹模的承載能力和使用壽命。

為了保證凹模在工作過程中的穩定性和精準性,確保凹模在受到壓力時不會發生偏移或晃動,設計了固定裝置——凹模固定圈和凹模壓蓋,能有效地支撐和固定凹模。導柱需要安裝在下模板上,下模架包括下模板和導柱。

下模架、凹模固定板、凹模、凹模壓蓋、頂桿座、頂桿、滑塊定位圈和滑塊裝配后,可得到本次模具設計的下模,如圖4所示。

圖4 下模三維圖

工藝參數分析

根據模擬結果如圖5所示,擠壓件成型性較好,模擬成功,模具設計合理。

圖5 模擬完成的成品

直齒圓柱齒輪擠壓過程的整體應力分布情況如圖6所示。由圖6可以看出,擠壓過程應力分布比較均勻。應力分布均勻可以有效提高擠壓件結構的整體穩定性,避免了擠壓件因應力集中而導致的局部被破壞的現象,能夠保持較好的整體性能,有助于延長擠壓件的使用壽命。

圖6 應力分布情況

直齒圓柱齒輪擠壓過程的應變分布情況如圖7所示。由圖7可以看出,擠壓過程齒面的應變分布比較均勻。應變分布均勻可以有效提升直齒輪齒面的穩定性,避免了直齒輪因應變集中而導致的局部齒面被破壞的現象,能夠較好地保持齒輪的整體性能,有助于延長擠壓件齒輪的使用壽命。

圖7 應變分布情況

摩擦系數分別取0.10、0.12、0.14,擠壓速度分別取1mm/s、2mm/s、3mm/s,控制單一變量,依次進行模擬。

圖8a、圖8b、圖8c為摩擦系數0.1,擠壓速度分別為1mm/s、2mm/s、3mm/s時應力分布圖,圖8d、圖8e、圖8f為摩擦系數0.1,擠壓速度分別為1mm/s、2mm/s、3mm/s時應變分布圖。

圖8 摩擦系數0.1不同擠壓速度下應力應變分布情況

分析可知,擠壓速度1mm/s和3mm/s時,擠壓應力較低且應力分布更均勻,擠壓件結構的整體穩定性更高,可避免擠壓件因應力集中而導致的局部被破壞的現象。綜上,當擠壓速度1mm/s和3mm/s時,擠壓件齒輪的整體效果更好些,有助于延長擠壓件齒輪的使用壽命。

擠壓速度3mm/s時,擠壓應變分布相對均勻,壓件結構的整體穩定性更高,可避免擠壓件因應變集中而導致的局部被破壞的現象。綜上,當擠壓速度3mm/s時,擠壓應變更低,擠壓的整體效果更好些,能夠較好地保持齒輪的整體性能,有助于延長擠壓件齒輪的使用壽命。

綜合本組的模擬結果的應力應變分布對比分析,本組模擬對比結果:本組最佳擠壓工藝參數為摩擦系數0.10、擠壓速度3mm/s。

圖9a、圖9b、圖9c為摩擦系數0.12,擠壓速度分別為1mm/s、2mm/s、3mm/s時應力分布圖,圖9d、圖9e、圖9f為摩擦系數0.12,擠壓速度分別為1mm/s、2mm/s、3mm/s時應變分布圖。

圖9 摩擦系數0.12不同擠壓速度下應力應變分布情況

擠壓速度3mm/s時,擠壓應力較高,但擠壓齒輪的應力分布均勻,擠壓過程中不易出現局部應力集中而被破壞的現象,擠壓速度1mm/s時,應力分布較均勻且擠壓應力較低但局部的應力集中過高,易出現局部被破壞的現象。擠壓速度3mm/s時,能夠更好地保持較好的整體性能,有助于延長擠壓件齒輪的使用壽命。

擠壓速度1mm/s時,擠壓應變分布均勻且擠壓應變較低,擠壓速度3mm/s時,擠壓應變分布較均勻且擠壓應變低。擠壓速度1mm/s、3mm/s時,都能夠更好地保持較好的整體性能,有助于延長擠壓件齒輪的使用壽命。

綜合本組的模擬結果的應力應變分布對比分析,本組模擬對比結果:本組最佳擠壓工藝參數為摩擦系數0.12、擠壓速度1mm/s。

圖10a、圖10b、圖10c為摩擦系數0.14,擠壓速度分別為1mm/s、2mm/s、3mm/s時應力分布圖,圖10d、圖10e、圖10f為摩擦系數0.12,擠壓速度分別為1mm/s、2mm/s、 3mm/s時應變分布圖。

圖10 摩擦系數0.14不同擠壓速度下應力應變分布情況

當摩擦系數為0.14時,擠壓速度為2mm/s,應力分布相對均勻且低,擠壓件齒輪的結構整體更穩定,可有效避免擠壓件齒輪因應力集中而導致的局部被破壞的現象,相應的齒輪的整體性能越好,能夠更好地保持齒輪的整體性能,有助于延長擠壓件齒輪的使用壽命。

當摩擦系數為0.14時,擠壓速度為2mm/s,擠壓應變分布相對均勻且應變值更低,相應的齒輪的齒面性能更好。擠壓速度為1mm/step,擠壓應變分布更均勻,但是局部應變值和平均值相差更大。所以擠壓速度2mm/s時,擠壓的整體效果更好些,更有助于延長齒輪的使用壽命。

綜合本組的模擬結果的應力應變分布對比分析,本組模擬對比結果:本組最佳擠壓工藝參數為摩擦系數0.14、擠壓速度2mm/s。

對比上述擠壓結果最佳的三組工藝參數的應力和應變分布圖,發現當摩擦系數0.14,擠壓速度為2mm/s時,擠壓應力相對較小且分布相對均勻,擠壓件齒輪的整體效果更好些,能夠保持較好的整體性能,有助于延長擠壓件齒輪的使用壽命。

當摩擦系數取0.14,擠壓速度取2mm/s時,擠壓應變值相對較小但整體分布不太均勻,容易出現損壞的現象。當摩擦系數取0.12,擠壓速度取1mm/s,分布相對均勻且應變較小,擠壓的整體效果更好些,更有助于延長齒輪的使用壽命。

最終確定應力分布最佳擠壓工藝參數為摩擦系數 0.14、擠壓速度2mm/s。

結論

(1)直齒輪冷擠壓工藝路線為:原料準備→材料切割→擠壓成形→表面處理→質檢。

(2)模具材料選用T8A鋼,設計了凸模、凹模、導向機構和頂出機構等。

(3)使用有限元分析驗證了模具設計的可行性,并通過多次模擬和工藝參數的調整,最終設計出合理且擠壓效果較好的工藝參數,即擠壓速度為2mm/s,摩擦系數為0.14,為實際生產提供研究基礎。

參考文獻:略。

第一作者簡介:葉彩紅,女,1991年 11月生,高校專任教師。